发布时间: 2025-12-10

浏览量:

在陶瓷制造行业竞争日趋激烈的当下,市场对小批量定制化订单的响应速度、交付效率及成本精细化管控提出了更高要求。传统依赖手工记录、经验驱动的管理模式,已难以适配行业发展新需求,陶瓷企业亟需一条轻量化、低成本的数字化转型路径。永拓数字陶瓷 MES 系统精准契合这一诉求,深度融合陶瓷行业生产工艺特性,通过全流程数据协同与智能决策支持,推动车间管理模式从 “经验驱动” 向 “数据驱动” 实现根本性跨越。

一、陶瓷行业核心痛点:数据割裂与效率瓶颈凸显

陶瓷生产流程涵盖原料配制、成型施釉、高温烧成等多个核心环节,各环节数据孤立问题尤为突出,直接制约生产效率与市场响应能力:

1) 数据管理低效:样品管理仍停留在 Excel 台账模式,数据同步存在明显时滞,导致打样周期长达 7 天以上,难以匹配快速迭代的市场需求;

2) 质量溯源困难:产品出现黑点、缺釉等瑕疵时,无法快速定位工艺环节中的问题根因,返工率居高不下,严重影响交付周期与生产成本;

3) 资源配置粗放:设备稼动率偏低,故障预警不及时,同时排产计划缺乏精准数据支撑,导致订单交付延期、生产成本失控,削弱企业在定制化市场的核心竞争力。

二、永拓数字 MES 系统解决方案:全链路协同与智能管控

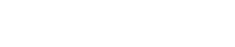

针对陶瓷行业的核心痛点,永拓数字 MES 系统构建四大核心模块,形成闭环式解决方案,实现生产全流程的精细化管控:

1) 全流程数据贯通:系统实时采集窑炉温度、泥釉配比等关键生产参数,打通从原料投料到成品出窑的全流程数据链路,彻底打破各环节信息孤岛,实现数据实时共享与同步;

2) 智能质量追溯:采用一物一码技术,赋予每个生产环节及成品唯一标识,当出现质量问题时,3 秒内即可精准定位问题根源,为工艺优化提供数据支撑,大幅降低次品率;

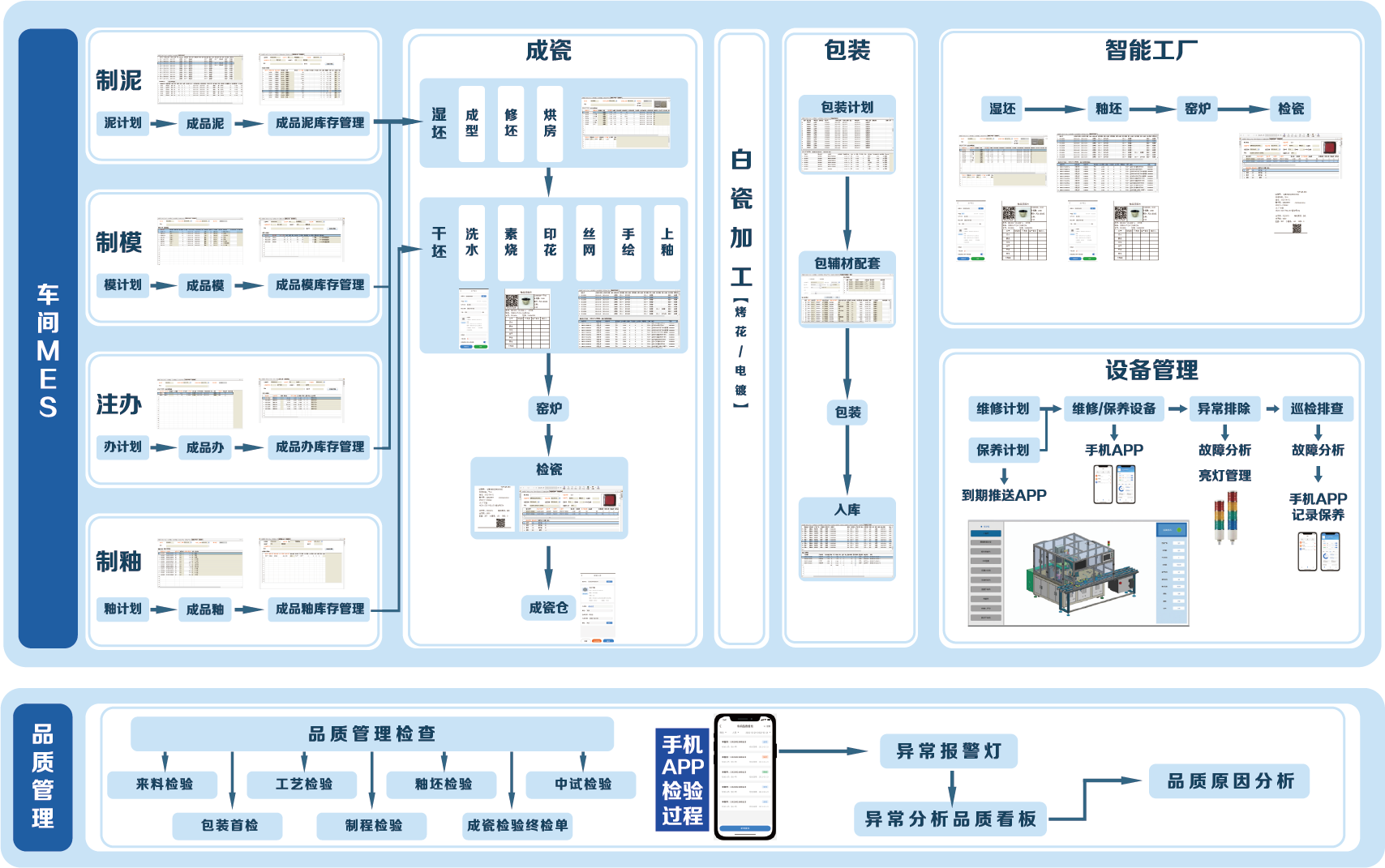

3) 设备互联优化:基于机联网技术动态监测压机、窑炉等核心生产设备的运行状态,实时捕捉设备异常信号并预警故障风险,经实践验证,可使设备利用率提升 30% 以上;

4) 柔性排产引擎:搭载 APS 智能排产模块,结合订单优先级、设备运行状态、原料库存等多维度资源信息,自动生成最优生产序列,将订单交付准时率提升至 95% 以上,高效应对急单插单需求。

三、应用成效:降本增效与供应链韧性双重提升

三环陶瓷企业引入永拓数字陶瓷 MES 系统后,在生产运营各维度实现显著突破,数字化转型价值充分显现:

1) 管理效率大幅提升:生产报表生成时间从传统人工统计的 2 小时大幅压缩至 7 分钟,工资核算效率提升 5 倍,极大降低了行政办公成本与人力损耗;

2) 质量与能耗优化:质量追溯效率提升 90%,有效减少返工成本,同时窑炉能耗降低 15%,实现绿色生产与成本控制的双重目标;

3) 应急响应能力增强:系统支持移动端实时监控生产进度,管理者可根据市场变化随时调整排产策略,高效应对急单插单等突发需求,显著增强供应链韧性。

永拓数字陶瓷 MES 系统以 “轻部署、深融合” 为核心优势,无需企业进行大规模车间改造与设备替换,即可快速适配陶瓷生产实际需求,为企业提供低门槛、高回报的数字化转型路径。其核心价值在于将分散的生产数据转化为可落地的决策依据,帮助企业在个性化定制时代快速响应市场变化。

当前,数字化转型已不再是可选项,而是陶瓷企业应对行业竞争、实现可持续发展的核心支撑,永拓数字凭借丰富的行业实战经验与技术创新能力,正助力陶瓷制造行业迈向高效、透明、可持续的智能制造新阶段。

业务咨询:400-080-2938