告别陶瓷生产混乱:永拓数字陶瓷ERP+MES 让管理一目了然

发布时间: 2025-12-12

浏览量:

在陶瓷制造领域,许多企业仍深陷传统管理模式的泥潭:工艺参数依赖手工记录,质量问题时如大海捞针;窑炉温度波动、泥釉配比失控导致次品率居高不下;生产进度靠人工汇总,管理者如“盲人摸象”般难以掌控全局。这种低效模式不仅拉高成本,更削弱了企业在定制化市场的竞争力。永拓数字陶瓷ERP+MES数字智能系统帮助陶瓷企业实现每克泥釉转化为最大价值,推动行业迈向智能制造新阶段。

陶瓷生产涉百道工序,数据呈 “孤岛” 状。出现黑点、缺釉等瑕疵,工人需耗时数小时翻纸质记录、查混乱 Excel 配方才能定位问题;工艺变更难同步,易引发批量返工。

2、痛点二:品质波动大,能耗与成本失控

陶瓷生产对稳定性要求极高,但窑炉能耗占成本18%,因温度控制不精准导致的能源浪费屡见不鲜。同时,设备稼动率低至70%,计划排产粗放进一步加剧产能闲置。质量波动还引发连锁反应:客户因交付延期满意度下降,订单周期长达45天,紧急插单响应超72小时,错失市场机会。

3、痛点三:管理黑箱化,协同效率低下

部门间数据壁垒显著:CRM、ERP、MES 系统孤立,数据依赖 Excel 手工对接,生产报表汇总需 2 小时,成本核算滞后 7 天,管理层决策缺实时支撑.

1、全流程数据贯通:系统实时采集窑炉参数、工序报工数据,打通从样品开发到量产的信息链,工艺变更秒级同步各环节。

1、产品合格率从82%提升至92.5%

2、订单交付周期由45天缩短至30天,客户留存率提升25%;

3、窑炉能耗降低12%

这些成果印证了数字化工具如何将“盲人摸象”转化为“一目了然”。陶瓷行业已进入存量竞争时代,唯有通过数据驱动打破管理黑箱,才能稳品质、控成本、提效率。永拓数字陶瓷ERP+MES系统以实战经验助力企业将每克泥釉转化为最大价值,推动行业迈向智能制造新阶段。

一、三大核心痛点:从质量到管理的全面受阻

1、痛点一:工艺追溯困难,质量隐患频发陶瓷生产涉百道工序,数据呈 “孤岛” 状。出现黑点、缺釉等瑕疵,工人需耗时数小时翻纸质记录、查混乱 Excel 配方才能定位问题;工艺变更难同步,易引发批量返工。

2、痛点二:品质波动大,能耗与成本失控

陶瓷生产对稳定性要求极高,但窑炉能耗占成本18%,因温度控制不精准导致的能源浪费屡见不鲜。同时,设备稼动率低至70%,计划排产粗放进一步加剧产能闲置。质量波动还引发连锁反应:客户因交付延期满意度下降,订单周期长达45天,紧急插单响应超72小时,错失市场机会。

3、痛点三:管理黑箱化,协同效率低下

部门间数据壁垒显著:CRM、ERP、MES 系统孤立,数据依赖 Excel 手工对接,生产报表汇总需 2 小时,成本核算滞后 7 天,管理层决策缺实时支撑.

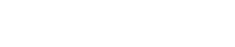

二、全链路数字化解决方案:永拓陶瓷ERP+MES系统的破局之道

针对上述痛点,永拓数字推出陶瓷行业专属ERP+MES系统,通过三大模块实现突破:1、全流程数据贯通:系统实时采集窑炉参数、工序报工数据,打通从样品开发到量产的信息链,工艺变更秒级同步各环节。

2、智能质量追溯:借助一物一码技术,精准定位瑕疵根因。AI质检自动识别黑点、缺釉等缺陷,准确率提升至97%,人力成本降低70%。

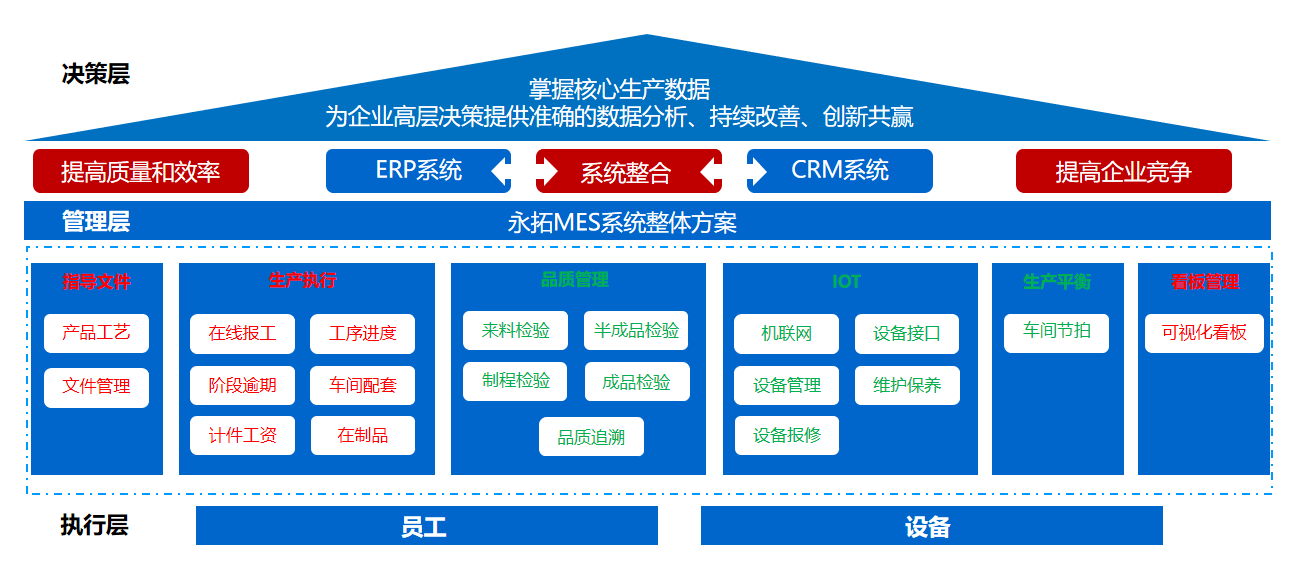

3、可视化管理的管理:通过机联网监测设备状态,APS模块动态优化排产,提升订单交付准时率。BI看板实时展示设备OEE、库存周转率等指标,手机端即可监控全流程。

三、案例实效:从混乱到精准

以陶润集团为例,导入系统后实现质效双升:1、产品合格率从82%提升至92.5%

2、订单交付周期由45天缩短至30天,客户留存率提升25%;

3、窑炉能耗降低12%

这些成果印证了数字化工具如何将“盲人摸象”转化为“一目了然”。陶瓷行业已进入存量竞争时代,唯有通过数据驱动打破管理黑箱,才能稳品质、控成本、提效率。永拓数字陶瓷ERP+MES系统以实战经验助力企业将每克泥釉转化为最大价值,推动行业迈向智能制造新阶段。

下一篇:没有了

广东电上店下网络技术有限公司(简称电上店下)成立于2015年,是中国家具协会会员单位,广东省家具协会会员单位,国家高新技术企业。我们专业、专职、专注服务于家居企业,以家居行业信息化建设为已任,秉承使命,不断改进和完善,为家居企业提供全渠道数字化解决方案和信息化管理软件。

业务咨询:400-080-2938

案例推荐

推荐新闻

合作案例